鴻海發布全新非監督式學習AI演算技術「FOXCONNNxVAE」 降低50%檢測人力

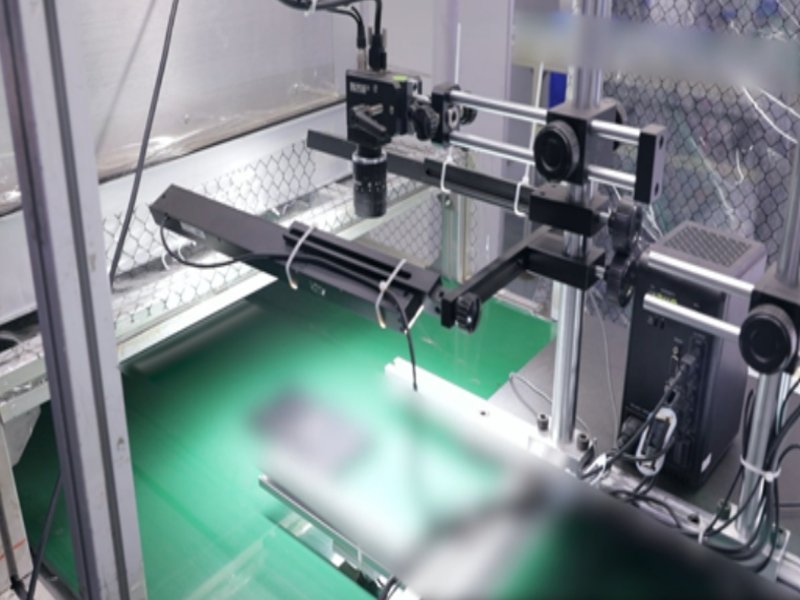

鴻海發布全新非監督式學習AI演算技術「FOXCONNNxVAE」 降低50%檢測人力。(鴻海提供)

鴻海發布全新非監督式學習AI演算技術「FOXCONNNxVAE」 降低50%檢測人力。(鴻海提供)

鴻海科技集團宣布,正式推出非監督式學習(Unsupervised Learning)人工智慧(AI)演算法「FOXCONNNxVAE」,運用正面表列的模型訓練方式,只以產品容易取得的正樣本進行光學檢測演算,解決產線中瑕疵樣本取得的問題,適用於良率高的成熟產品線,可增加AI模型的整體容錯能力,此技術已實際導入集團部分產品外觀檢測生產線,成功降低50%以上的產線檢測人力。

鴻海半導體事業群AI團隊歷時8個多月的研發,從架設AOI光學檢測設備,到產線採集產品外觀影像,期間因COVID-19疫情影響,團隊無法親臨產線,改由遠端工作模式,進行影像數據處理與AI演算法的開發與調適,最終研發出非監督式學習AI演算法FOXCONNNxVAE,並已實際應用在鴻海科技集團中國大陸園區內的電子產品外觀檢測產線上。

鴻海半導體事業群晶片與系統方案事業處副總經理劉錦勳博士說,「鴻海科技集團生產線品質良率早已超過99%,累積的工業數據龐大,除了持續進行品質改善外,也讓AI得以發揮,助益產業發展。此次AI團隊研發非監督式學習演算法,不僅降低產線新產品導入的陣痛期,也是業界人工智慧發展的重要里程碑。」

FOXCONN NxVAE已可全檢產品外觀常見的13類瑕疵,並達到0漏檢的客戶要求,降低50%以上的產線檢測人力,除提升整體工作效率外,也代表鴻海往智慧工廠的目標也更向前邁進一大步。

傳統機器視覺(Computer Vision)檢測,大多以標準樣本(Golden Sample)為基準與待測樣本進行差異比對,當產線是在客製化的環境下進行檢測時,準確度會因光源變化、待測樣本定位差或產品本身紋路不規則等不定、不同因素造成了比對失敗,產生較高的過殺率,甚至因此加設人力進行過殺樣本的二次檢測,造成人力支出浪費。

FOXCONN NxVAE演算法採集不同日期的數據進行AI模型訓練,平均產品數據的變異性,增加AI模型的整體容錯能力,也解決數據差異化問題。此非監督式學習算法的核心概念即為:「不是好的,就是壞的」、「只需正樣本」、「讓模型重建自己」。

一般監督式學習的AI算法為提升準確率,動輒需要數百至上千張瑕疵影像,才可取得90%以上的準確率,但仍未達到產線採用標準,因此,要提升準確率以達到產線檢測要求,根本之道在於高品質瑕疵影像數據集的建立與取得。

鴻海AI團隊先前亦針對廠內機殼瑕疵檢測提出監督式學習(Supervised Learning)演算法,讓產品外觀瑕疵的檢測率達到99%以上,然而,在鴻海產線良率高的情況下,要收集20種以上各類瑕疵的足夠樣本實屬不易。

有別於監督式學習算法在瑕疵影像採集的困難、瑕疵數據標註與瑕疵分類的痛點,Foxconn NxVAE非監督式學習產品檢測模型的演算法導入正面表列的模型訓練方式,沿用原本產線每日皆可取得的正樣本,解決瑕疵樣本取得的問題,快速迭代AI模型,以適應不同產品的智能檢測,可大幅度縮短客戶導入AI檢測的時間壓力,並可協助定義產品檢測標準,提升生產品質,進而降低成本,最終達到以AI賦能產業應用,提升產業價值的目標。

鴻海半導體事業群AI團隊歷時8個多月的研發,從架設AOI光學檢測設備,到產線採集產品外觀影像,期間因COVID-19疫情影響,團隊無法親臨產線,改由遠端工作模式,進行影像數據處理與AI演算法的開發與調適,最終研發出非監督式學習AI演算法FOXCONNNxVAE,並已實際應用在鴻海科技集團中國大陸園區內的電子產品外觀檢測產線上。

鴻海半導體事業群晶片與系統方案事業處副總經理劉錦勳博士說,「鴻海科技集團生產線品質良率早已超過99%,累積的工業數據龐大,除了持續進行品質改善外,也讓AI得以發揮,助益產業發展。此次AI團隊研發非監督式學習演算法,不僅降低產線新產品導入的陣痛期,也是業界人工智慧發展的重要里程碑。」

FOXCONN NxVAE已可全檢產品外觀常見的13類瑕疵,並達到0漏檢的客戶要求,降低50%以上的產線檢測人力,除提升整體工作效率外,也代表鴻海往智慧工廠的目標也更向前邁進一大步。

傳統機器視覺(Computer Vision)檢測,大多以標準樣本(Golden Sample)為基準與待測樣本進行差異比對,當產線是在客製化的環境下進行檢測時,準確度會因光源變化、待測樣本定位差或產品本身紋路不規則等不定、不同因素造成了比對失敗,產生較高的過殺率,甚至因此加設人力進行過殺樣本的二次檢測,造成人力支出浪費。

FOXCONN NxVAE演算法採集不同日期的數據進行AI模型訓練,平均產品數據的變異性,增加AI模型的整體容錯能力,也解決數據差異化問題。此非監督式學習算法的核心概念即為:「不是好的,就是壞的」、「只需正樣本」、「讓模型重建自己」。

一般監督式學習的AI算法為提升準確率,動輒需要數百至上千張瑕疵影像,才可取得90%以上的準確率,但仍未達到產線採用標準,因此,要提升準確率以達到產線檢測要求,根本之道在於高品質瑕疵影像數據集的建立與取得。

鴻海AI團隊先前亦針對廠內機殼瑕疵檢測提出監督式學習(Supervised Learning)演算法,讓產品外觀瑕疵的檢測率達到99%以上,然而,在鴻海產線良率高的情況下,要收集20種以上各類瑕疵的足夠樣本實屬不易。

有別於監督式學習算法在瑕疵影像採集的困難、瑕疵數據標註與瑕疵分類的痛點,Foxconn NxVAE非監督式學習產品檢測模型的演算法導入正面表列的模型訓練方式,沿用原本產線每日皆可取得的正樣本,解決瑕疵樣本取得的問題,快速迭代AI模型,以適應不同產品的智能檢測,可大幅度縮短客戶導入AI檢測的時間壓力,並可協助定義產品檢測標準,提升生產品質,進而降低成本,最終達到以AI賦能產業應用,提升產業價值的目標。